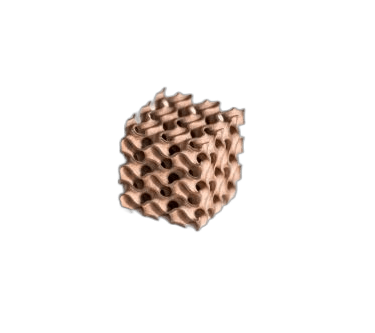

La tecnologia Admaflex si basa su un processo di stampa indiretto, il che significa che la sagomatura viene eseguita sulla stampante e le proprietà finali del materiale sono ottenute nel forno di sinterizzazione. Per modellare e legare tra loro le polveri ceramiche o metalliche, viene utilizzata una miscela ad alto contenuto di polvere, denominata slurry.

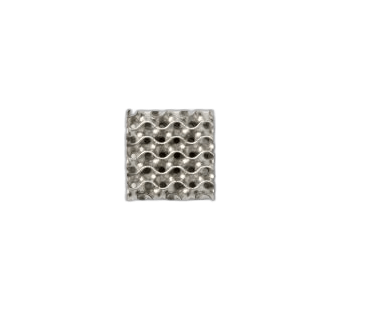

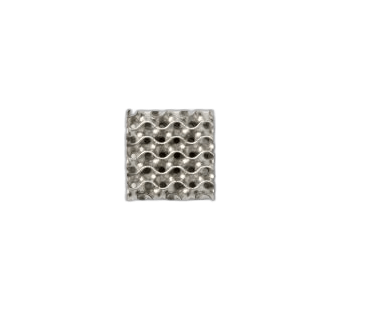

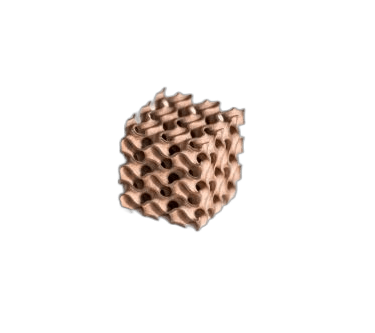

La tecnica di stampa 3D a base di una sospensione ad alta densità consente di utilizzare particelle molto fini in modo sicuro. Queste polveri fini sono necessarie per ottenere parti completamente dense con un'eccellente finitura superficiale.

La tecnologia Admaflex nasce dalla Vat Photo Polymerization (VPP), attualmente la tecnica di produzione additiva più affidabile e precisa. La fotopolimerizzazione , chiamata anche produzione additiva basata sulla litografia, è un modo di stampare 3D strato per strato, utilizzando polimeri liquidi fotosensibili polimerizzati attraverso la luce.

Durante il processo di stampa, gli strati vengono aggiunti e polimerizzati con l'aiuto della fotopolimerizzazione UV. Dopo la stampa, le parti vengono pulite e sottoposte alle fasi di deceraggio e sinterizzazione.

Per sinterizzazione, il materiale si consolida per ottenere le proprietà finali. Stereolitografia ed elaborazione digitale della luce Laddove la stereolitografia (SLA) utilizza la luce ultravioletta per creare una risoluzione delle dimensioni dello spot laser, la tecnologia Admaflex ne applica un derivato; Elaborazione digitale della luce (DLP).

ADMAFLEX 130 Evolution

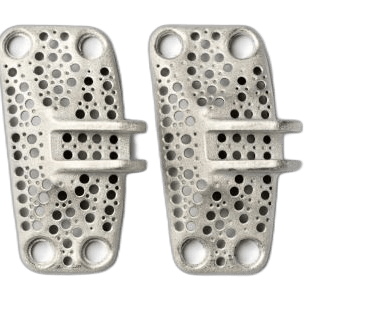

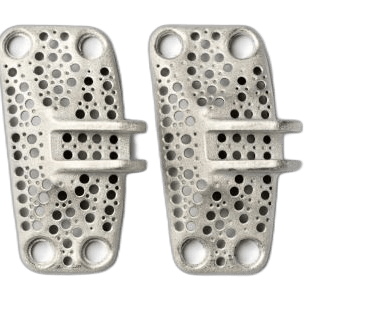

Questa tecnologia è ideale per lo sviluppo di parti funzionali ed estetiche che richiedono geometrie complesse, alta risoluzione, dettagli fini e superficie liscia, beneficiando al contempo di eccellenti proprietà dei materiali.

Con un massimo di 300 strati stampati all'ora, la Admaflex 130 Evolution è la stampante 3D per ceramica più veloce ed efficiente attualmente disponibile sul mercato. Le elevate velocità di produzione sono possibili grazie al sistema di alimentazione intelligente, progettato per gestire efficacemente i materiali ad alta viscosità, normalmente associati agli impasti ceramici e metallici. Tutte le macchine sono dotate di serie di un affidabile motore di illuminazione WQXGA ad alta potenza, controllato e monitorato dal software.

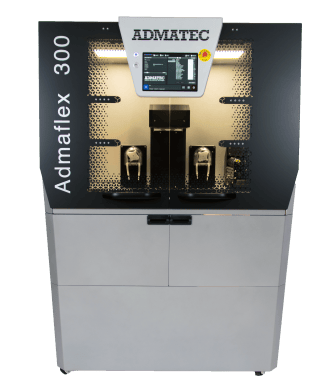

ADMAFLEX 300

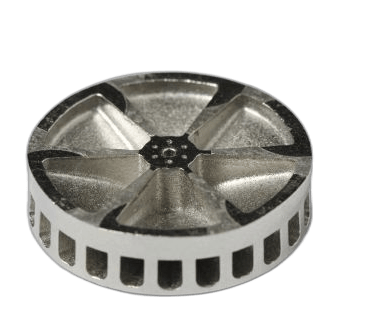

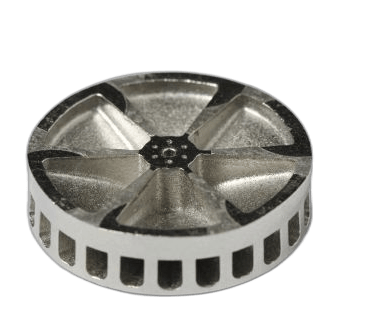

Grazie all'ampio volume di costruzione e alla capacità unica di stampare in 3D sia ceramiche avanzate che metalli, ma anche multimateriali, su un'unica macchina.

Admaflex 300 è ideale per molte applicazioni complesse, tra cui la produzione in serie di gusci e anime in silice per fusioni di alta precisione. Ha un concetto di macchina estremamente stabile in grado di gestire materie prime con un'ampia gamma di viscosità. La stampante è disponibile con volumi di costruzione fino a 260x220x480 mm. È stata progettata per soddisfare le richieste dei clienti che utilizzano la tecnologia Admaflex, ad esempio per le applicazioni di microfusione.